- 網站首頁HomePage

- 關于我們AboutUs

- 新聞中心news

- 新聞中心news

- 企業(yè)動態(tài)

- 行業(yè)信息

- 產品中心productions

- 客戶服務network

- 人力資源HR

- 聯(lián)系我們contact

- 聯(lián)系我們contact

- 聯(lián)系我們

- 位置地圖

- 客戶留言

閱讀:21812020-07-21 來源: 浙江申發(fā)軸瓦股份有限公司

事雖難,做則成;路雖遠,行則至!

二車間一批帶著血性的員工,秉承著不畏艱難、刻苦鉆研的精神,在各方配合下,5月2日凌晨3點,南京汽輪機廠的汽封環(huán)趕制完成并連夜發(fā)了貨。

這一次,從毛坯到成品,僅僅用了10天時間!

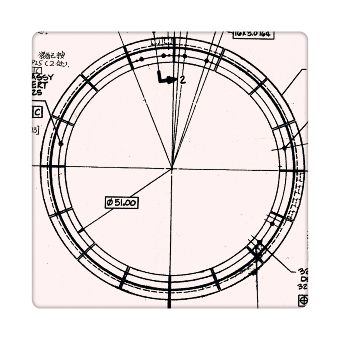

汽封環(huán)為南京汽輪廠下達的加急訂單,應用于燃機工程項目,項目工期緊,南汽要求產品從原材料采購到成品交貨不超過20天!由于產品為全尺寸公差,過程質量控制要求高,材料又是國外標準不銹鋼材質,采購尋源難度大。公司第一時間召集技術、采購,相關人員進行研究討論,落實了具體方案。

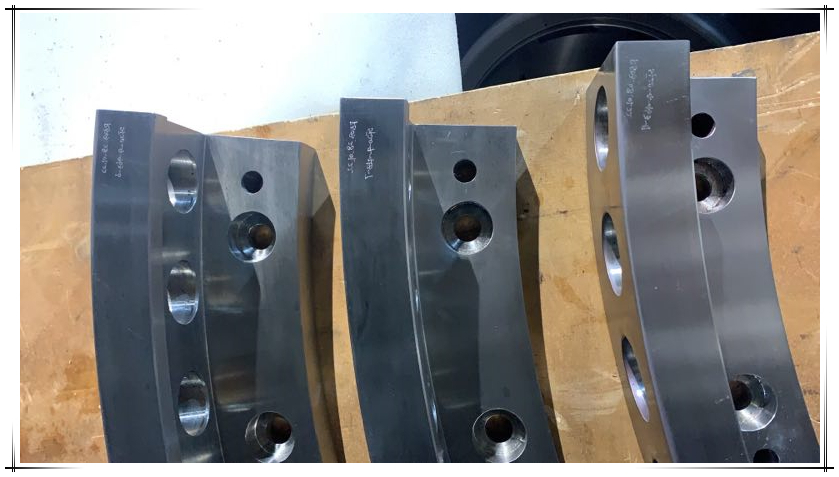

在重工公司的幫助下4月22毛坯采購進廠,4月22日產品進入正式生產階段,從車間主任陳碧武、調度員馮銀炳到生產員工,二車間開足馬力,從半精車、粗鏜、線切割16等分、數(shù)控銑、磨床、數(shù)控車到裝配……開啟了連軸轉的生產模式。

陳展翔完成半精車后,龍門銑孟金土開始了粗鏜工作,隨后進行線切割16等分,刻1件,送一件。為趕進度,在黃飛龍銑準底面尺寸時,孟金土同步開展銑側面工序,為確保兩工件相鄰兩側間隙的公差在1.52±0.13以內,他每一個尺寸都用壁厚千分尺測量,一共32個端面,一邊銑一邊測量,一絲不茍,從中午11點開始一直持續(xù)到了第二天中午11點,整整24小時!“終于完成了!”孟金土如釋重負,略顯疲憊的臉上露出了滿意的笑容。

然而,加工過程并沒有想象的那么順利,各尺寸相互位置關系復雜、外圓孔公差難把握的問題又困擾了操作者,導致加工進度緩慢。為保證客戶需要,技術部制定了新的操作方案,在端面用四件工藝銷對點90°放置,找準,旋轉180°拉直線來實現(xiàn)定位正確,因外圓銷孔有公差要求,原定采用單鏜刀加工需工時20小時,討論決定直接采用立銑刀磨準外圓尺寸至圖紙公差范圍內,進行試鉸后加工,保證所有孔公差在范圍內,加工時間可以縮短17個小時。

在磨床孔凌萍的協(xié)作配合下,優(yōu)化刀具選定與基準選擇辦法,宣全勇和黃飛龍兩人合作圓滿完成了64個孔加工。

凡作事,將成功之時,其困難最甚。進入精車階段后,因為材料為0Cr19Ni10不銹鋼,加工性能差,一般不銹鋼刀具根本無法車削,加上工件結構復雜,外圓和端面上的孔很多,加工會造成斷續(xù),是名副其實的一塊“硬骨頭”!在事先準備了進口不銹鋼刀具的情況下,數(shù)控車工李淼鋒在實際車削時,還是遇到了困難,原本預計的車削量這把刀根本無法達到,他只能耐心地一刀一刀進行車削,就這樣一直從晚上10點堅持到了第二天上午10點多,熬了整整12個小時,車削進度依舊沒有明顯提升……

車間主任陳碧武看在眼里,急在心里,他在翻閱資料中,發(fā)現(xiàn)YT材質刀具能車削不銹鋼,1號凌晨1點,便翻遍了整個車間尋找這一材質的刀具,并親自操作銑床將刀頭改制,調度員馮銀炳接著將刀具在砂輪機上進行打磨……雖然,這把刀具最終還是無法起到明顯作用,但是這種全力以赴,竭心盡力的工作態(tài)度,相互幫助不分你我的團隊精神值所有申發(fā)人學習!

凌晨2點,許永利,陳碧武,趙欽光、馮銀炳根據(jù)當前進度和客戶要求,一起研究討論,對刀具和材質進行仔細分析,決定從外部采購定制刀具,并由趙欽光在7點接班繼續(xù)工作。

李淼鋒因心系產品,在短暫休息2個小時后,又一次回到了崗位。“活沒有干完,我睡著也不安心。”面對許總的詢問,李淼鋒笑了笑說。更換刀具后,他更是打起了十二分精神,晚上10點,終于將這塊“硬骨頭”啃了下來。

產品進入裝配工序,擁有航空產品豐富裝配經驗的鉗工李劍開始了修R角去毛刺清理工作,為了節(jié)省時間,陳碧武、馮銀炳、宣全勇一起參與了表面去毛刺工作。檢驗員溫偉芳為了確保產品質量,全程跟蹤在測量,從4月30號到5月2號僅回家休息不到6小時……

有志者,事竟成!凌晨3點,經過最后5天夜以繼日的奮戰(zhàn),我們終于贏得了這場攻堅戰(zhàn)的勝利,也贏得了客戶的信任!

在此期間,一直心系產品加工進度和質量的總裁許國林也多次來到車間,鼓舞著大家,看到產品最終完工發(fā)貨,他也露出了欣慰的笑容。

惟其艱難,更顯勇毅;惟其磨礪,始得玉成。感謝一起日夜兼程,艱苦奮斗,攻克一個個難題的老師傅們,你們以公司需要為第一需要,堅持把優(yōu)質燃機產品做好,為你們不畏艱難,無懼困難,團結協(xié)作的精神點贊!

五月伊始,讓我們整裝待發(fā),踏上新的征程!

申發(fā)集團版權所有 copyright 2003-2024 浙ICP備18026046號